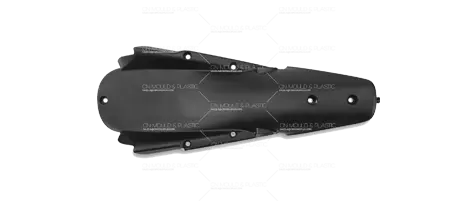

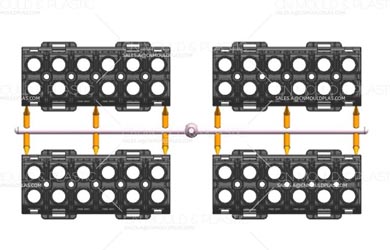

Huvudlöparen, även känd som den direkta grinden, är den del där det smälta materialet först kommer in i mögelhålan och förbinder munstycket med mögelhålan. Den är lämplig för mögel med direkta grindar (enkavitetsformar) och för formning av djupa håligheter i skalformade eller boxformade plastdelar. Den är dock inte lämplig för gjutning tunna, platta eller lätt deformerbara plastdelar.

(1) Konstruktionskrav för huvudlöparen (direkt grind)

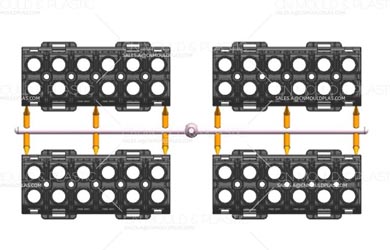

Under gjutsprocessen, injektionsmaskinmunstycket För att säkerställa korrekt anpassning mellan munstycket och huvudlöparen, och för att förbättra mögelns livslängd, en huvudlöpare bussning bör användas. Vid utformning av huvudlöparensbussning bör följande faktorer beaktas:

1) Diametern på huvudlöparens inlopp (d) bör vara 0, 5 till 1, 0 mm större än diametern på injektionsmaskinens munstycke. Det sfäriska kontaktområdets radie (R) mellan huvudlöparen bussning och munstycket ska vara 1 till 2 mm större än radien på munstyckets sfäriska spets för att säkerställa korrekt Kontakt. förhindra överflöde och underlätta smidig utkastning av det kalla materialet.

2) Den idealiska längden på huvudlöparen (L) är 50 till 60 mm (den bör inte överstiga 80 mm för ABS-material). Huvudlöparens minsta längd är 20 mm, och för material som HCPP kan den vara så lång som 152,4 mm (6 tum).

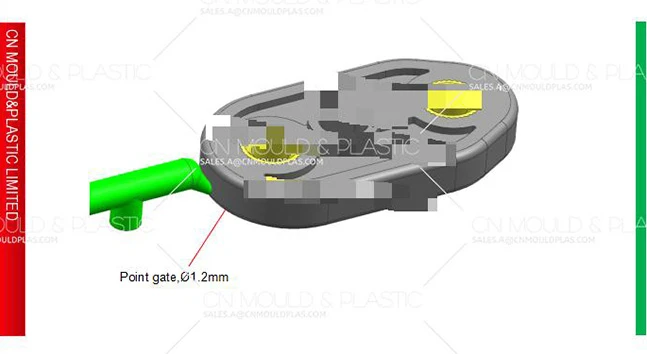

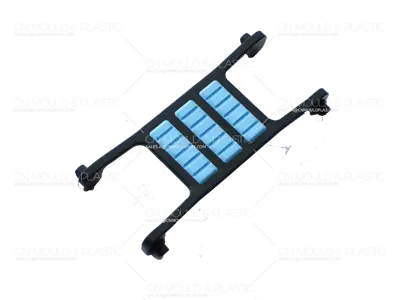

3) Huvudlöparen bör stickas, med en konisk vinkel (α) vanligtvis mellan 1° och 3°. Den inre väggytans grovhet (Ra) bör vara 0,8 rm.

4) Huvudlöparens utlopp bör ha ett rundat hörn för att förbättra flödet av det smälta materialet. Det borde bli en smidig övergång från löparen till grinden.

5) Tvärsnittsformen på huvudlöparen är i allmänhet cirkulär, vilket gör det lättare för bearbetning.

6) Löparens lägsta diameter bör bestämmas baserat på vikten av den gjutna delen.

(2) Fördelar och nackdelar

Flödesvägen är kort, materialet är snabbt, flödesmotståndet är lågt, trycköverföring är effektivt, och ersättningen för krympning är stark. Detta underlättar utluftning och eliminerar svetslinjer. Materialavfallet i injektionssystemet är minimalt och mögelstrukturen är enkel och kompakt.

Det är svårt att avlägsna grinden och lämnar uppenbara portmärken på den gjutna delen. Portområdet tenderar att koncentrera värmen, vilket leder till fördröjd tätning, hög inre stress, och möjligheten av fel som luftfickor, diskbänk, etc.

HEADER_MOBILE_ENGLISH

HEADER_MOBILE_ENGLISH  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk