Kapacitet

- Insprutningsform för exportering

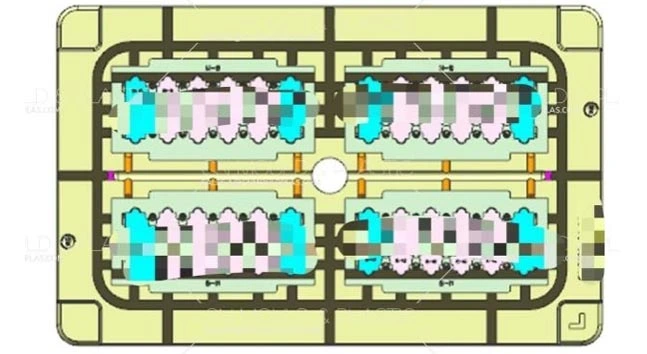

- LSR- mögel för exportering

- BMC- forme för exportering

- Utskärning

- Skumklippning och konvertering

- Extrudering av tunn plåtark

- Process efter injektionen

- Automatisering

- Väntliga inställningssystem

- Design för tillverkning

- Design av Fixture (Jig)

- Snabb prototypning

- Metall 3D-utskrifter

Hämta omedelbar citat

HEADER_MOBILE_LOOKING

HEADER_MOBILE_ENGLISH

HEADER_MOBILE_ENGLISH  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk